Углеродсодержащий антрацит на основе угля, 92% высокоуглеродистый рекарбюратор, 3-5 мм, металлургическая углеродная добавка на основе антрацита

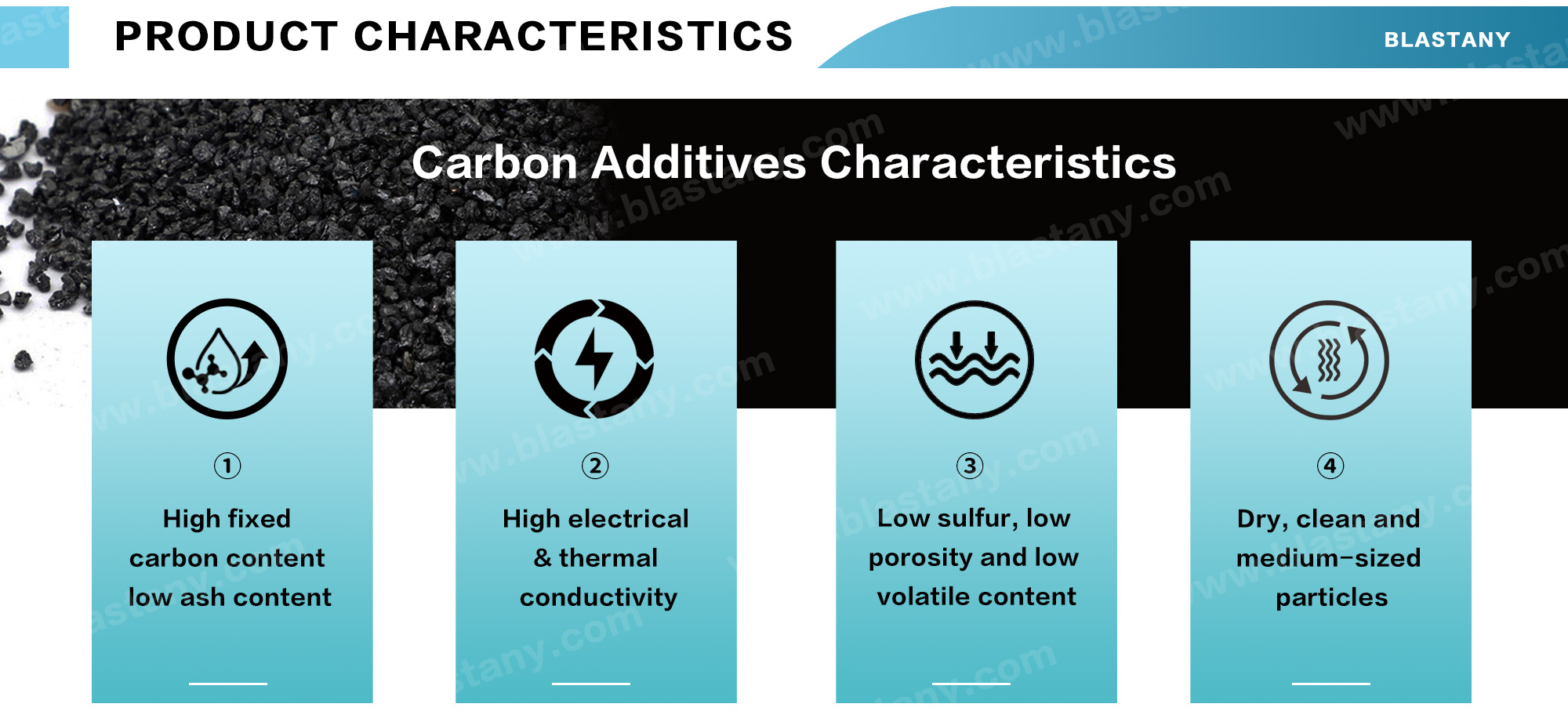

Особенность продукта

Распространенные типы карбюризаторов в Китае включают графитизирующий карбюризатор, кальцинированный нефтяной кокс и кальцинированный антрацит.

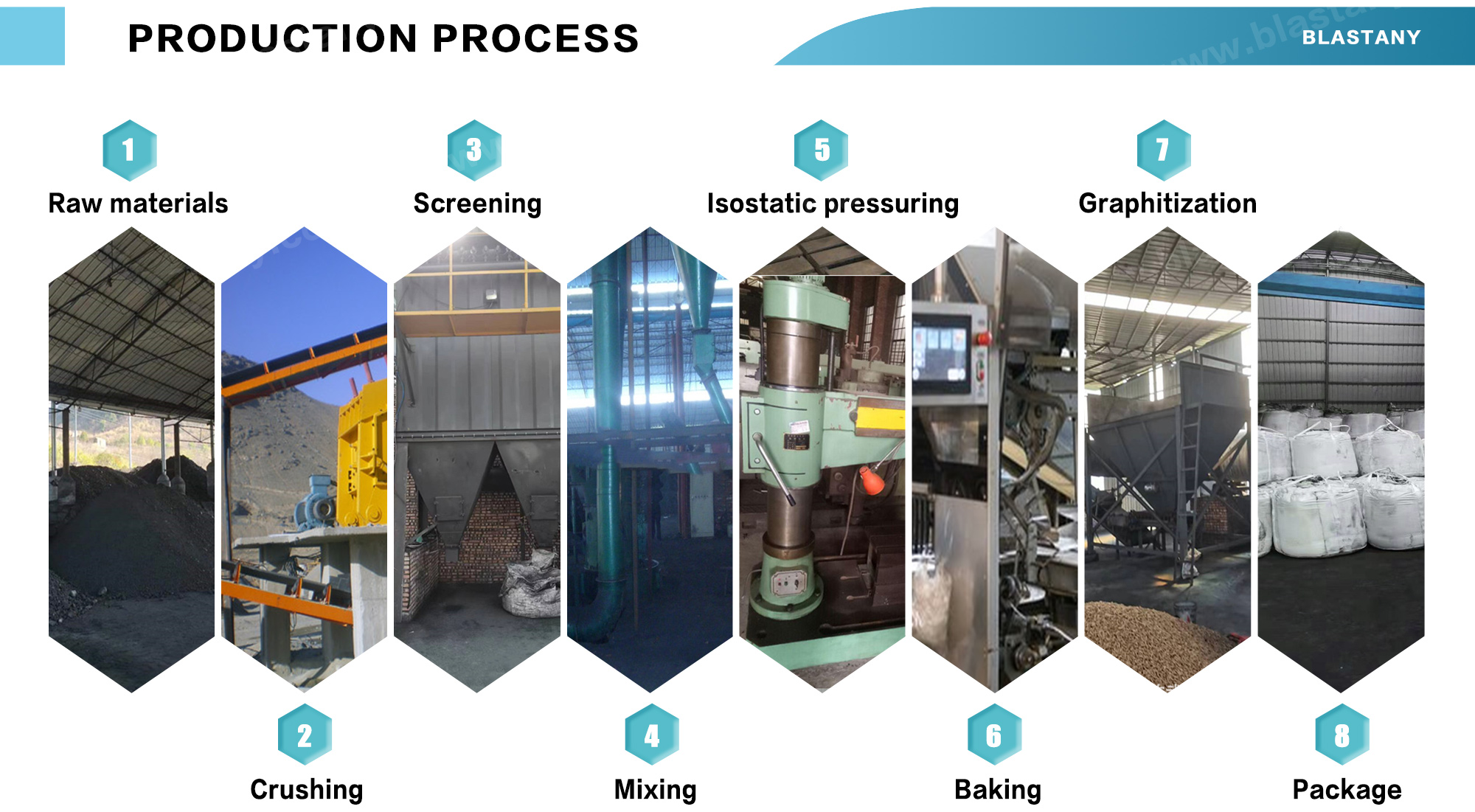

Сырьем для отечественного карбюризатора служат тяжёлые нефтяные остатки, получаемые при переработке нефти для коксования, а именно нефтяной и асфальтовый кокс. Сырой нефтяной кокс прокаливается, превращаясь в прокалённый нефтяной кокс. Графитовый карбюризатор получают путём графитизации сырого нефтяного кокса. Графитизация позволяет снизить содержание примесей, увеличить содержание углерода и снизить содержание серы.

Науглероживатели широко используются в сталелитейной, литейной, металлургической и других отраслях промышленности. Использование науглероживателей в литейном производстве может значительно увеличить количество стального лома, снизить количество железа или полностью исключить его из передельного чугуна. Науглероживатели улучшают распределение графита, способствуют графитизации чугуна, увеличивают количество кристаллических зародышей графита и мелких графитовых шариков в расплавленном чугуне, что способствует его более равномерному распределению в матрице и повышению качества продукции.

Прокаленный нефтяной кокс используется в основном в алюминиевой промышленности. При производстве стали прокаленный антрацит может использоваться в качестве науглероживающего агента.

Углеродная добавка/ускоритель образования углерода также называется «кальцинированный антрацит» или «газовый кальцинированный антрацит».

Основным сырьем является уникальный высококачественный антрацит, отличающийся низкой зольностью и низким содержанием серы. Углеродсодержащая добавка имеет два основных применения: в качестве топлива и присадки. При использовании в качестве углеродсодержащей добавки в сталеплавильном и литейном производстве содержание связанного углерода может превышать 95%.

Антрацит высшего качества, получаемый в качестве сырья, обжигается при температуре более 2000°C в электрокальцинаторе постоянного тока. Это позволяет эффективно удалять влагу и летучие вещества, повышать плотность и электропроводность, а также механическую прочность и стойкость к окислению. Антрацит обладает хорошими характеристиками: низкой зольностью, низким удельным сопротивлением, низким содержанием углерода и высокой плотностью. Он является лучшим материалом для производства высококачественных углеродных изделий, используется в качестве углеродной добавки в сталелитейной промышленности или в качестве топлива.

спецификация продукта

| Элемент | ГПК (графитированный нефтяной кокс) | Полу-ГПХ | КПК (кальцинированный нефтяной кокс) | GCA (газокальцинированный антрацит) | GCA (газокальцинированный антрацит) | GCA (газокальцинированный антрацит) | Отходы графитовых электродов |

| Фиксированный углерод | ≥ 98,5% | ≥ 98,5% | ≥ 98,5% | ≥ 90% | ≥ 92% | ≥ 95% | ≥ 98,5% |

| Содержание серы | ≤ 0,05% | ≤ 0,30% | ≤ 0,50% | ≤ 0,50% | ≤ 0,40% | ≤ 0,25% | ≤ 0,05% |

| Летучие вещества | ≤ 1,0% | ≤ 1,0% | ≤ 1,0% | ≤ 1,5% | ≤ 1,5% | ≤ 1,2% | ≤ 0,8% |

| Пепел | ≤ 1,0% | ≤ 1,0% | ≤ 1,0% | ≤ 8,5% | ≤ 7,5% | ≤ 4,0% | ≤ 0,7% |

| Содержание влаги | ≤ 0,5% | ≤ 0,5% | ≤ 0,5% | ≤ 1,0% | ≤ 1,0% | ≤ 1,0% | ≤ 0,5% |

| Размер частиц/мм | 0–1; 1–3; 1–5; и т.д. | 0–1; 1–3; 1–5; и т.д. | 0–1; 1–3; 1–5; и т.д. | 0–1; 1–3; 1–5; и т.д. | 0–1; 1–3; 1–5; и т.д. | 0–1; 1–3; 1–5; и т.д. | 0–1; 1–3; 1–5; и т.д. |

Как использовать

1) При использовании электропечи объёмом более 5 тонн и одного стабильного сырья мы рекомендуем использовать метод децентрализованной загрузки. В зависимости от требуемого содержания углерода, углеродная добавка и шихта добавляются в среднюю и нижнюю части электропечи вместе с каждой шихтой. Углеродистая добавка в процессе плавки не образует шлака и не легко попадает в отвальный шлак, что влияет на усвоение углерода.

2). При использовании среднечастотной индукционной печи объёмом около 3 тонн, сырье однородно и стабильно, мы рекомендуем метод централизованной добавки. При добавлении или оставлении в печи небольшого количества расплавленного чугуна углеродную добавку следует добавлять на поверхность расплавленного чугуна сразу же после добавления металлического угля, после чего углеродную добавку следует вдавливать в расплавленный чугун, чтобы обеспечить полный контакт науглероживающего агента с расплавленным чугуном.

3). При использовании низко- или среднечастотной электропечи в качестве сырья, содержащего железо и другие материалы с высоким содержанием углерода, рекомендуется использовать углеродсодержащие добавки. После плавки стали в расплавленном железе содержание углерода можно регулировать и добавлять на поверхность расплавленного железа. Продукт может быть растворен и абсорбирован вихревыми токами или ручным перемешиванием расплавленного железа во время плавки в электропечи.

Категории продуктов